Das Produktportfolio unterteilt sich in drei Gruppen: Basecoats, Topcoats und Verdünnungen.

1. PRODUKTINFORMATIONEN

Das Portfolio enthält verschiedene Produktgruppen, die nach Namensgebung, Lieferform und Etikettierung geordnet sind. mit entsprechenden Lagerbedingungen und einer normgerechten Außerbetriebnahme des TS Beckens.

Hauptaufgabe der Basecoats (engl. für Grundierung) ist es, die beschichtete Stahloberfläche aktiv vor Korrosion zu schützen. Diese schützende Wirkung beruht auf der sich opfernden Eigenschaft des in allen Basecoats enthaltenen Zinks.

Je unedler ein Metall ist, desto höher ist seine Neigung zu korrodieren („rosten“). Zink ist im Vergleich zu Eisen und Stahl sehr unedel, daher wird es bei ungünstigen Umgebungsbedingungen zuerst korrodieren.

Die Korrosion ist ein elektrochemischer Prozess, bei dem das an der Reaktion beteiligte Metall oxidiert. Ist das oxidierende Metall elektrisch leitend mit einem anderen Metall verbunden, dann fließen die während der Oxidation frei werdenden Elektronen vom unedlen Metall (hier Zink) in das edlere Metall (hier Stahl). Daher stammen die Begriffe „Opferanode“ (Zink korrodiert) und „katho- discher Korrosionsschutz“ (Stahl wird geschützt).

| Element | Mg | Al | Zn | Fe | Ni | Cu | Ag | Pt | Au |

|---|---|---|---|---|---|---|---|---|---|

| Standardpotenzial E° (V) | -2.37 | -1.66 | -0.76 | -0.44 | -0.25 | 0.34 | 0.80 | 1.20 | 1.50 |

Mit einem Topcoat (engl. für Deckbeschichtung) können verschiedene Eigenschaften des Beschichtungssystems erzielt werden:

- Einstellung einer definierten Reibungszahl

- Versiegelung der Oberfläche

- Beständigkeit gegen Chemikalien

- Abriebfestigkeit

- Farbe

Das Aufbringen eines Topcoats kann die Lebensdauer des darunter liegenden Basecoats deutlich erhöhen.

Zum Einstellen des Lackes auf seine ideale Verarbeitungsviskosität oder zum Nachverdünnen gibt es zu jedem Lack spezifische Dörken Verdünnungen. Jeder Lack verträgt ausschließlich diese spezifischen Verdünnungen. Durch den Einsatz unzulässiger Verdünnungen erlischt die Produktgewährleistung.

Die geschützten Produktnamen DELTA®-TONE, DELTA®-SEAL und DELTA-LUBE® werden durch Zahlen und Gleitmittelangaben zur genauen Identifikation des Produktes ergänzt. Die Produkte der DELTA-PROTEKT®-Serie werden durch Buchstabenkombinationen und einer Zahlenfolge eindeutig beschrieben:

Die ersten beiden Buchstaben haben dabei folgende Bedeutung:

- K: kathodischer Korrosionsschutz

- V: Versiegelung

- M: Modifikator

- L: auf Lösungsmittelbasis/Lösemittel

- H: auf Wasserbasis

Die darauffolgenden Zahlen geben das funktionelle System an, zu dem das Produkt gehört. Enthält das Produkt einen Gleitmittelzusatz, werden die Buchstaben „GZ“ angehängt.

Beispiele anhand einiger Produkte

- DELTA-PROTEKT® KL 120: Zinklamellen-Basecoat mit kathodischer Schutzwirkung auf Lösungsmittelbasis.

- DELTA-PROTEKT® VH 300: Anorganische Versiegelung auf Wasserbasis.

- DELTA-PROTEKT® VH 301.1 GZ: Anorganische Versiegelung auf Wasserbasis mit Gleitmittelzusatz.

Je nach Art des Produktes werden unterschiedliche Gebinde eingesetzt, die jeweils die optimale Lieferqualität und Verarbeitbarkeit sicherstellen. Jeder Auftragsbestätigung liegt ein Werksprüfzeugnis bei.

| In den blauen Stahlblecheimern werden Zinklamellen-Basecoats geliefert; in den grauen Behältern die Topcoats und DELTACOLL® 80 GZ SCHWARZ. |

|

| Die wasserbasierten, farblosen Topcoats der VH-Reihe und Nachschmierungen (DELTA-LUBE®) werden in weißen Kunststoffbehältern geliefert; farbige, wasserbasierte Topcoats in blauen Kunststoffbehältern. |

|

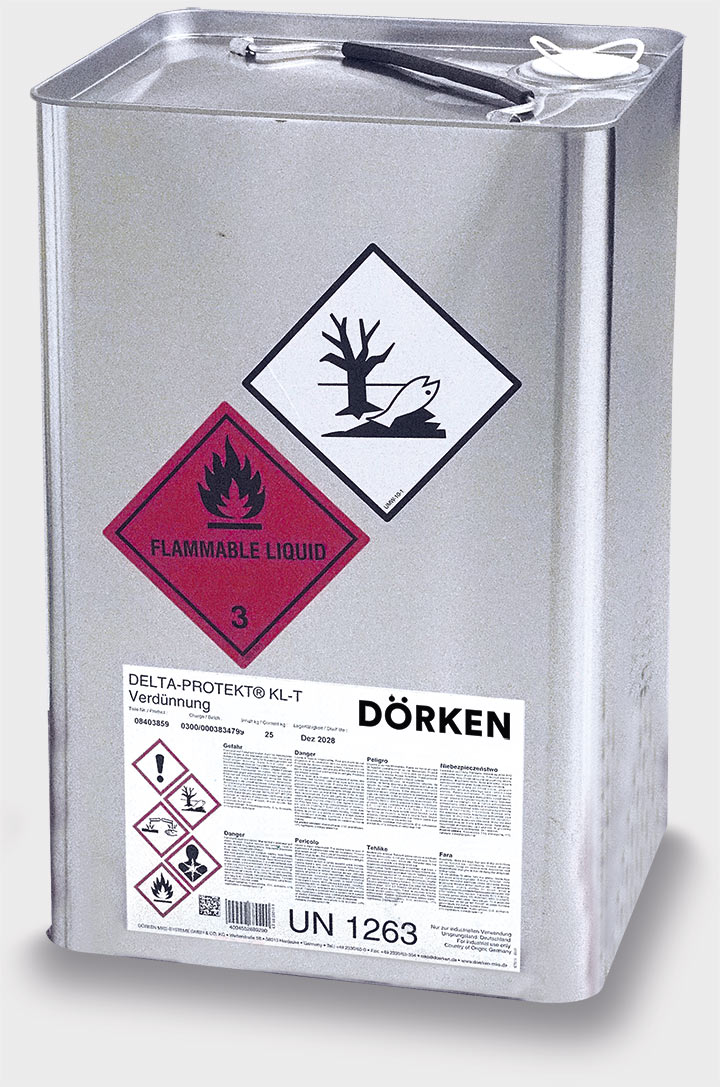

| Verdünnungen und einige Lacke wie DELTACOLL® 80 werden in Blechkannen mit dosierfreundlichem Drehverschluss geliefert. |

|

Auf jedem Materialbehälter sind Etiketten angebracht. Die Sicherheitsetiketten und Inhalte unterliegen kontinuierlichen Änderungen und Überarbeitungen...

- Produktnummer

- Chargennummer

- Inhaltsmenge

- Lagerfähigkeit

- Gefahrenhinweise

- Sicherheitshinweise

- Kontaktdaten

Für Produkte auf Wasserbasis – wie etwa die der VH-Serie – wird eine Mindestlagertemperatur von 5 °C empfohlen, keinesfalls jedoch Temperaturen unter dem Gefrierpunkt.

Erhöhte Temperaturen verkürzen – wie bei allen Lacken – die Lebensdauer. Sie wirken wie ein vorzeitiger, langsamer Aushärtungsprozess. Der Temperaturanstieg führt zu einer geringfügigen, aber stetigen Polymerisation des im Lack enthaltenen Bindemittels. Je höher die Temperaturen, desto schneller läuft dieser Prozess ab. Es wird daher empfohlen, die Lacke nicht über 35 °C zu lagern. Generell gilt eine Lagertemperatur von etwa 20–25 °C als ideal. Im Einzelfall sind die Angaben des technischen Merkblatts zu berücksichtigen.

Da zinklamellenhaltige Basecoats stark feuchtigkeitsempfindlich sind, müssen die Behälter stets dicht verschlossen gelagert werden. Bei längeren Arbeitspausen ist es ratsam, den Lackbehälter luftdicht zu verschließen oder das Material wieder zurück in die Originalbehälter zu füllen.

Befindet sich die Temperatur der gelagerten Lacke im Bereich der Applikationstemperatur z. B. 20–28 °C (Taupunkttemperatur am Applikationsort beachten!), ist ein rasches Nachfüllen des Lackes möglich, da keine Temperaturanpassung erforderlich ist.

Da zinklamellenhaltige Basecoats stark feuchtigkeitsempfindlich sind, müssen die Behälter stets dicht verschlossen gelagert werden. Bei längeren Arbeitspausen ist es ratsam, den Lackbehälter luftdicht zu verschließen oder das Material wieder zurück in die Originalbehälter zu füllen.

Soll das Material im Becken bleiben, ist der Spalt zwischen Lackbecken und Deckel mittels einer reißfesten Folie abzudichten.

Soll das Material abgefüllt werden empfiehlt sich folgende Vorgehensweise:

| Verfahrensschritt | Kontrollparameter | Bemerkung | |

|---|---|---|---|

| 1 | Unmittelbar nach dem letzten Beschichtungstackt wird das Becken aus der Anlage entnommen | Homogene Oberfläche muss sichtbar sein. War der Tank schon außer Betrieb, muss dieser vorher wieder homogenisiert werden. Keine Ansammlung von Lösemittel an der Oberfläche | keine Ansammlung von Lösemittel an der Oberfläche |

| 2 | Ablassen der Becken in verschließbare ableitfähige Leergebinde (z.B. Stahl) über einen Filter | Beurteilung Filterrückstand nach den normalen internen Vorgaben | z. B. Liefergebinde, 200 L. Fässer. Maximale Füllhöhe 3/4 des gesamten Volumens |

| 3 | Kontrolle aller abgefüllten Gebinde | Temperatur, Viskosität, Festköper | Kennzeichnung auf den Gebinden sicherstellen. Produkt, Abfüll-Datum, Behälter-Nr., gesetztes konforme Kennzeichnung. Lackhaftung/Schichtverteilung Tesa-Test ein gereinigtes Blech eintauchen und sofort rausziehen. Für 3 Minuten ablaufen lassen und einbrennen |

| Lackhaftung/Schichtverteilung, Tesa-Test | ein gereinigtes Blech eintauchen und sofort rausziehen. Für 3 Minuten ablaufen lassen und einbrennen/td> | ||

| 4 | Gebinde luftdicht mit den Deckeln verschließen | ||

| Lackbecken und Schleuderkranz/Trichter vollständig von Lackresten säubern | |||

| 5 | Lagerung während der Betriebsruhe unter den im Technischen Merkblatt angegebenen Bedingungen sicherstellen | Deckel der Gebinde dürfen sich während der Lagerung nicht aufwölben. | Mit einem kleinen Loch im Deckel und Abdichten mit Klebeband kann hier eine Notentlüftung gebaut werden |

| 6 | Lagergebinde mit einem entsprechenden Rührer und Dissolverscheibe vollständig homogenisieren und kontrollieren | Temperatur, Viskosität, Festköper | Jedes Gebinde mit den Parametern zum Beginn der Lagerung. |

| Lackhaftung/Schichtverteilung, Tesa-Test | Viskosität auf die Einlagervisikosität einstellen. Ein gereinigtes Blech eintauchen und sofort rausziehen. Für 3 Minuten ablaufen lassen und einbrennen. | ||

| 7 | Abgleich der Prüfparameter mit Punkt 3 | Leichte Abweichung in der Viskosität von 6s ist möglich. Alle anderen Parameter sollten gleich sein | |

| 8 | Lackbecken min. 12 h vor Produktionsstart befüllen und Homogenisierung sicherstellen | Nur wenn alle Punkte nach Pos 7 i. O. sind. Sonst Rücksprache mit Dörken | |

| 9 | Unmittelbar vor Produktionsstart Viskosität einstellen | Viskosität, Temperatur |

Abfüllgebinde

| Abfüllgebinde | Erstes Gebinde | Mittleres Gebinde | Letztes Gebinde | |||||

|---|---|---|---|---|---|---|---|---|

| Abfüllen (Schritt 3) | Abfüllen (Schritt 7) | Abfüllen (Schritt 3) | Abfüllen (Schritt 7) | Abfüllen (Schritt 3) | Abfüllen (Schritt 7) | |||

| Temperatur | ||||||||

| Viskosität | ||||||||

| Festkörper | ||||||||

| Oben: Schichtdicke & Haftung | Oben | Schichtdicke | ||||||

| Tape-Test | ||||||||

| Mitte: Schichtdicke & Haftung | Mitte | Schichtdicke | ||||||

| Tape-Test | ||||||||

| Unten: Schichtdicke & Haftung | Unten | Schichtdicke | ||||||

| Tape-Test |

Kommentare (0)

Noch keine Kommentare.

Haben Sie konstruktives Feedback?

Bitte Einloggen um einen Kommentar zu hinterlassen.